典型应用丨压缩机关键零部件砂型模具制造

2025-07-26

一、背景概述

铸造是装备制造业的基础,已有约6000 年的发展历史。我国是名副其实的“铸造大国”,但大而不强,如 轨道交通、机床工具、大型内燃机、发电设备、船舶、压缩机等行业所需铸件主要为多品种、小批量、以手动 操作为主的生产模式,约占铸件总需求的 60% ,且这部分铸件的生产主要采用化学自硬砂等工艺,生产环境差、 劳动强度大、效率低、铸件质量不高、环境污染文等,亟待转型升级。

二、解决方案

针对传统铸造业亟待转型的需求,提出了“铸造转型升级之路= 铸造 3D 打印、机器人等创新技术+ 绿色 智能工厂”,通过 3D 打印、机器人等“点 ”上的关键共性技术创新,实现铸造智能生产单元“线 ”上集成,形 成铸造数字化车间/ 智能工厂“面 ”上示范,推动铸造行业在“体 ”上的转型升级。

2012 年开始,聚焦 3D 打印技术在铸造业的产业化应用,提出“数字化(智能化)引领,创新驱动,绿色 制造,效率倍增 ”的转型升级方针,建立“铸造 3D 打印及铸造智能工厂产业 ”创新团队,攻克了铸造 3D 打 印工艺、材料、设备、软件、关键零部件及集成等技术难题,成功研制出成型尺寸 150mm×100mm×100mm 至2600mm×2000mm×1000mm等 10 款工业级铸造砂型3D 打印设备。

此外,还研发出了铸造 3D 打印用粘结剂等液料,摆脱了铸造 3D 打印材料依赖进口、成本高昂等受制于人的局面,材料成本相比进口下降2/3 ,实现 了国产化替代。搭建远程运维平台,解决3D 打印等智能设备智能单元、智能工厂的物联及运行状态、维保等 生命周期数据管理;通过预警模型、诊断模型、自学习知识库等应用,构建行业设备大数据平台,提供远程设 备维护方案、远程智能工厂运营方案。

三、应用推广成效

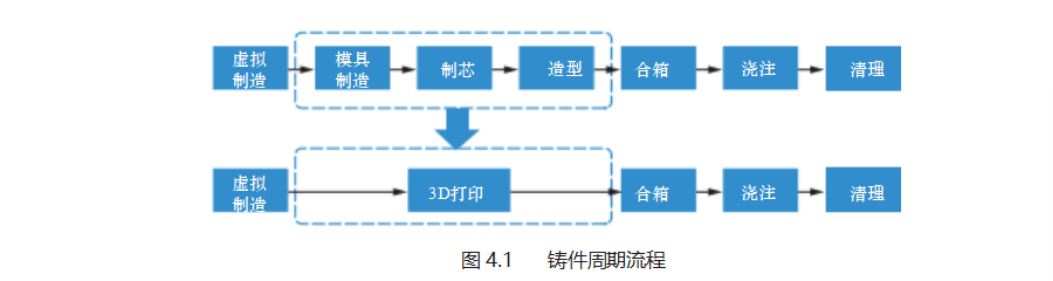

铸造砂型3D 打印技术彻底改变了以手工劳动为主的传统砂型铸造生产模式,生产周期大幅缩短,生产效 率及铸件成品率大幅提高,铸件周期流程如图4.1 所示,铸造现场环境显著改善,工人劳动强度大幅降低,推 动了传统铸造行业向绿色化、智能化转型。该成果给传统铸造业带来的颠覆性变革具体如下。

① 缩短铸造生产流程。铸件工艺直接从三维图形数据制造出复杂结构的砂型,替代了传统使用模具、制 型、造型、合箱的手工造型方法,生产周期缩短 50% ,生产效率提高2 ~ 3 倍。

② 提高铸件质量。铸造砂型 3D 打印技术打印精度高,砂型可快速一体成形,使铸件生产由复杂变简 单,成品率提高20% ~ 30% ,铸件无披缝,尺寸误差从原来的 1mm 降到 0.5mm。

*内容来源:《中国增材制造产业年鉴(2024)》

打印

打印